非球面透鏡介紹

非球面透鏡介紹

球面像差校正

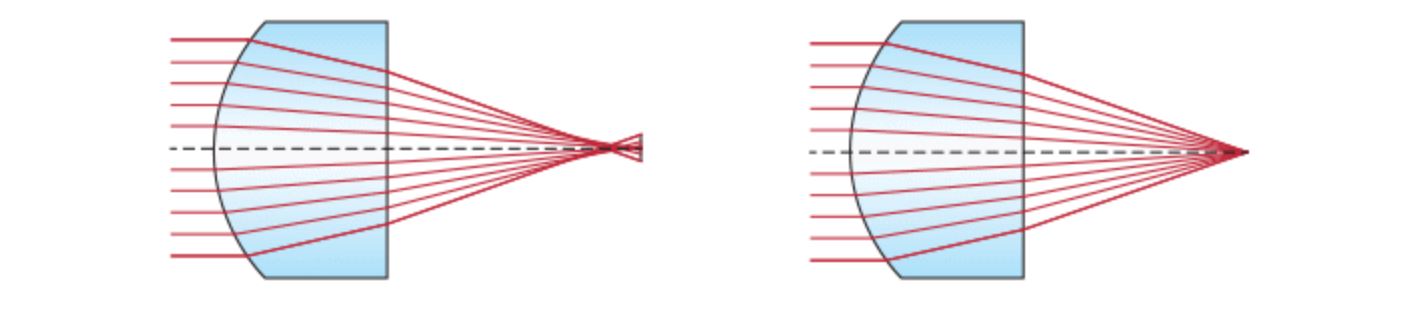

非球面透鏡最顯著的優點是它們能夠校正球面像差,球面像差是一種光學效應,它導致入射光線在形成影像時聚焦在不同點,從而產生模糊。球面像差常見於球面透鏡,例如平凸透鏡或雙凸透鏡形狀,但非球面透鏡將光線聚焦到一個小點,不會產生模糊並提高影像品質。球面像差是球面基本形狀所固有的,與對準或製造誤差無關;換句話說,完美設計和製造的球面透鏡仍然會固有地表現出球面像差。透過調整透鏡曲面的圓錐常數和非球面係數,可以設計非球面透鏡來最大限度地減少像差。圖 1 顯示了一個具有明顯球面像差的球面透鏡,與幾乎沒有球面像差的非球面透鏡相比。

圖 1:球面透鏡(左)與非球面透鏡(右)的球面像差

下表進一步說明了非球面透鏡和球面透鏡在聚焦性能上的差異,對比了兩個直徑為 25 毫米、焦距為 25 毫米的可比透鏡(f/1 透鏡)的性能。表格比較了軸上(0° 物體角)和軸外(0.5° 和 1.0° 物體角)準直 587.6nm 光線的光斑大小或模糊大小。非球面透鏡的光點尺寸比球面透鏡的光點尺寸小數個數量級。

| Object Angle (°) | 0 | 0.5 | 1 |

| Spherical Spot Size (μm) | 710.01 | 710.96 | 713.84 |

| Aspheric Spot Size (μm) | 1.43 | 3.91 | 8.11 |

額外的性能優勢

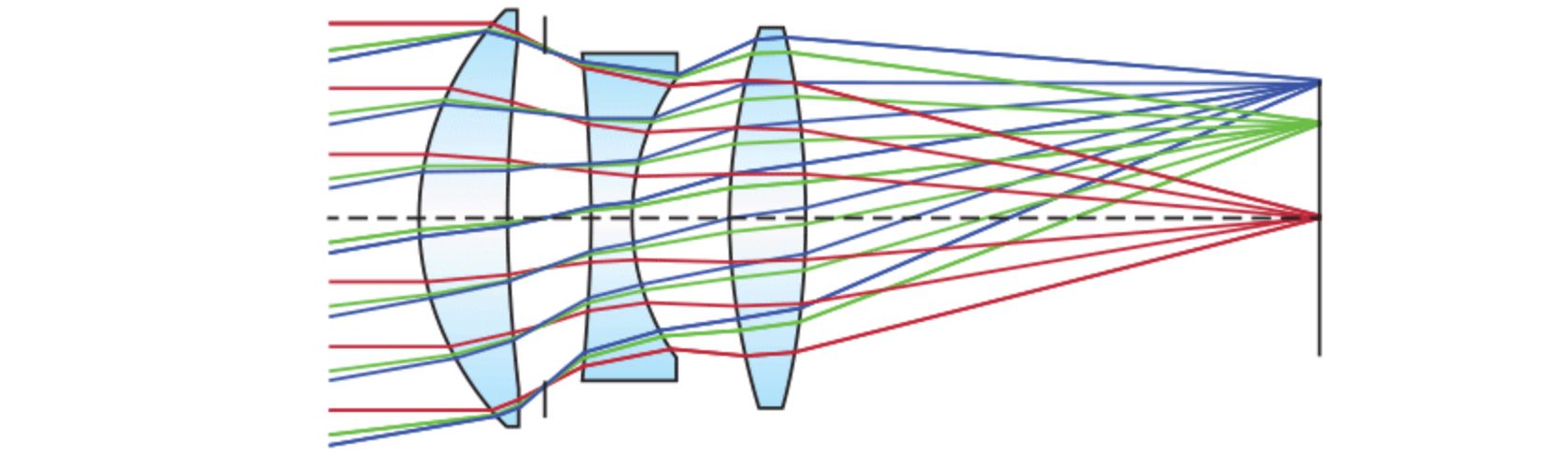

為了達到成像鏡頭所需的性能,光學設計師通常必須縮小或增加其設計的 f/#。雖然這可能達到所需的解析度目標,但這種技術會導致光吞吐量的損失。然而,在設計中使用非球面透鏡可以改善像差校正,並且可以設計低 f/# 的高吞吐量系統,同時保持良好的影像品質。下表比較了焦距為 81.5 毫米、f/2 的三合透鏡(如圖 2 所示),透鏡全部由球面組成,以及第一表面為非球面的相同三合透鏡。兩種設計都使用相同的玻璃類型、有效焦距、視野、f/# 和總系統長度。此表定量比較了 486.1nm、587.6nm 和 656.3nm 的軸上和軸外準直多色光線在 20% 對比度下的調製傳遞函數 (MTF)。與僅有球面的三合透鏡相比,具有非球面的三合透鏡在所有視場角下都表現出了顯著的成像性能提高,其切向和徑向分辨率值高達四倍。

圖 2:透過三合透鏡聚焦的多色光

| Object Angle (°) | All Spherical Surfaces | Aspherical First Surfaces | ||

| Tangential (lp/mm) | Sagittal (lp/mm) | Tangential (lp/mm) | Sagittal (lp/mm) | |

| 0.0 | 13.3 | 13.3 | 61.9 | 61.9 |

| 7.0 | 14.9 | 13.1 | 31.1 | 40.9 |

| 10.0 | 17.3 | 14.8 | 36.3 | 41.5 |

系統優勢

非球面透鏡允許光學設計師使用比傳統球面光學元件更少的元件來校正像差,因為前者比後者的多個表面提供更多的像差校正。例如,在通常使用十個或更多透鏡元件的變焦鏡頭中,可以用兩個非球面透鏡代替少量球面透鏡,以實現相似或更好的光學效果,同時減小系統尺寸並可能降低整體生產成本。

非球面透鏡的剖析

非球面一詞涵蓋了任何表面不是球面部分的透鏡。然而,當我們在這裡使用該術語時,我們具體談論的是非球面子集,即曲率半徑從透鏡中心徑向變化的旋轉對稱光學元件。如前所述,非球面透鏡可以提高影像品質並減少所需光學元件的數量。從智慧型手機和雷射設備到高階顯微鏡物鏡和手術設備,非球面透鏡由於其與傳統球面光學元件相比具有獨特的優勢,對光學、成像和光子學行業的各個方面都越來越重要。

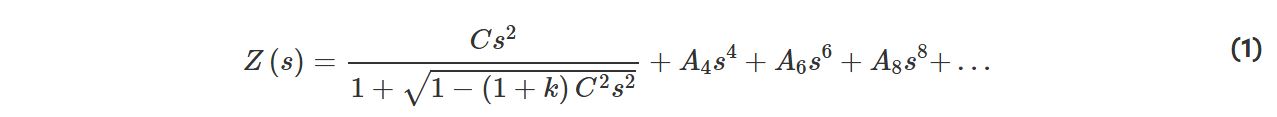

非球面透鏡的傳統定義是採用公式 1 所給的表面輪廓(垂度):

其中:

Z:與光軸平行的表面垂度

s :距光軸的徑向距離

C:曲率,半徑的倒數

k:圓錐常數

A4,A6,A8,...A4,A6,A8,...: 4th, 6th, 8th… 非球面係數

當非球面係數等於零時,所得到的非球面被認為是圓錐曲線。下表顯示了實際產生的圓錐曲面如何取決於圓錐常數的大小和符號,k。

| Conic Constant | Conic Surface | |

| Sphere |  |

|

| Ellipse |  |

|

| Parabola |  |

|

| Hyberbola |  |

|

非球面也可以使用正交係數 Q bfs 和 Q con 來指定。使用這些係數描述的非球面稱為 Q 型非球面。 Q bfs 係數描述了非球面與最佳擬合球面的 RMS 斜率偏差。這種偏差可以輕鬆計算出來,並且可以量化測試表面的難易度。 Q con 係數所描述的是非球面與基底圓錐曲線的垂度偏差。這些由 Q con 和 Q bfs 描述的 Q 型非球面使設計人員能夠更好地控制非球面的最佳化。它們還減少了製造所需的術語數量,從而避免了製造過程中不必要的複雜性,簡化了測試並降低了成本。

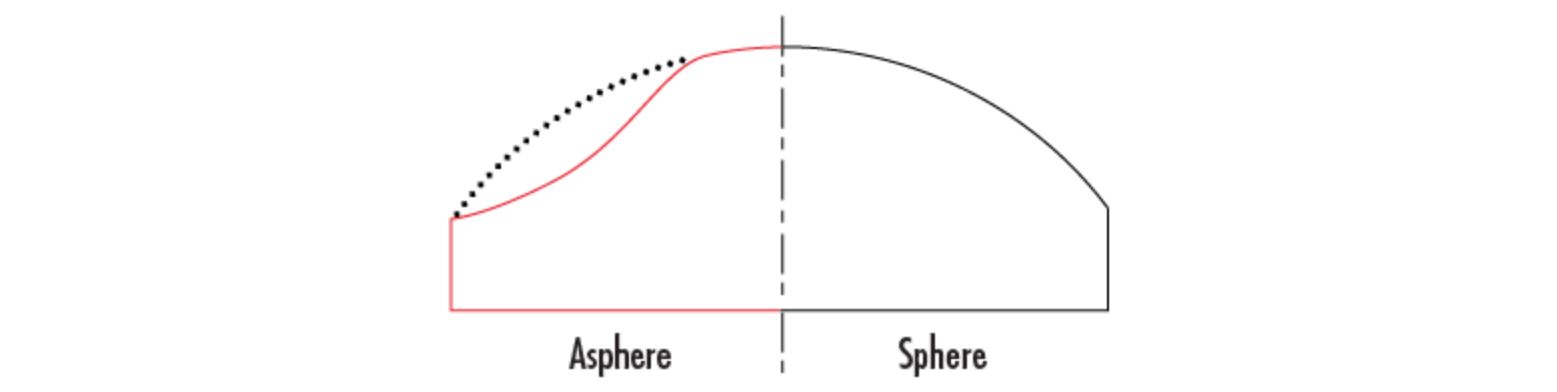

非球面透鏡最獨特的幾何特徵是其曲率半徑隨與光軸的距離而變化,而不像球面那樣具有恆定的半徑(見圖 3)。這種獨特的形狀使得非球面透鏡與標準球面相比具有更好的光學性能。

圖3:球面與非球面表面輪廓的比較

非球面製造方法

精密玻璃成型

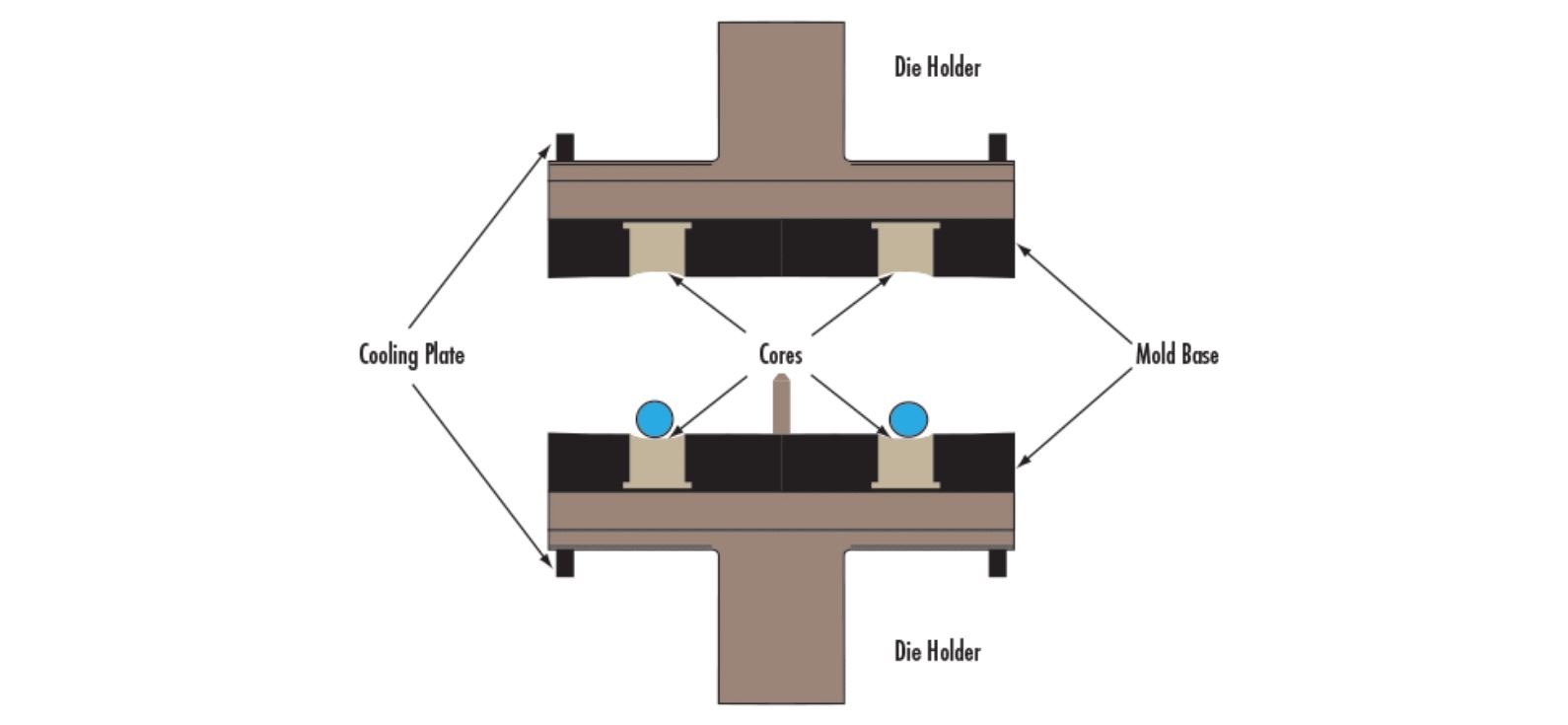

精密玻璃成型是一種製造技術,光學玻璃芯被加熱到高溫,直到表面變得足夠柔軟,可以壓入非球面模具中(見圖 4)。當模芯冷卻至室溫後,製成的鏡片便會保持模具的形狀。製造模具的初始啟動成本很高,因為模具必須由能夠保持光滑表面的非常耐用的材料精確製成,而模具的幾何形狀需要考慮玻璃的任何收縮,以產生所需的非球面形狀。然而,一旦模具完成,每個透鏡的增量成本低於非球面標準製造技術的成本,這使得該技術成為大量生產的絕佳選擇。

圖4:精密玻璃成型平台

精密拋光

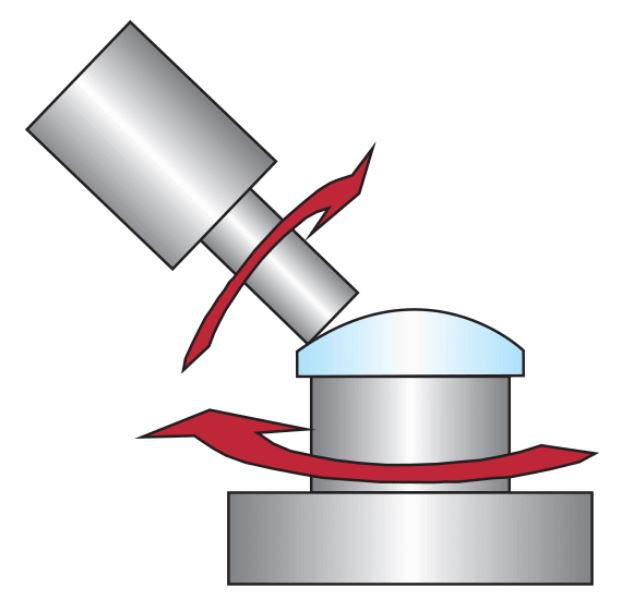

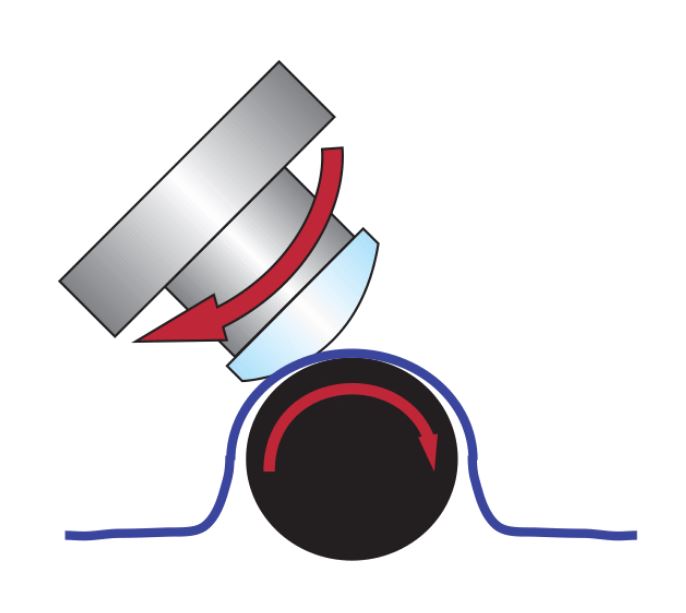

幾十年來,機械加工非球面透鏡都是一次研磨和拋光一個透鏡。儘管單獨生產機械加工非球面的製程並沒有發生巨大的變化,但精密拋光製造技術的重大進步已經提高了這種生產技術所能達到的精度水準。在精密拋光中,使用平方毫米量級的小接觸面積來研磨和拋光非球面形狀。如圖 5 所示,這些小的接觸區域在空間中進行調整,以在電腦控制的精密拋光過程中形成非球面輪廓。如果需要更高品質的拋光,則可以使用磁流變拋光 (MRF) 來完善表面,使用類似的小面積工具,該工具可以快速調整去除率以糾正輪廓中的錯誤(見圖 6)。 MRF 技術由於其對去除位置的精確控制和較高的去除率,可以在比標準拋光技術更短的時間內提供高性能的精加工。雖然其他製造技術通常需要每個鏡頭獨有的特殊模具,但精密拋光採用標準工具,使其成為原型設計和中小批量生產的最佳選擇。

|

|

|

| 圖5:電腦控制的精密拋光 | 圖6:磁流變拋光(MRF) |

鑽石車削

與研磨和拋光類似,單點鑽石車削 (SPDT) 可用於一次製造一個鏡片。然而,SPDT 中使用的工具尺寸明顯小於精密拋光,從而可以產生具有更好表面光潔度和形狀精度的表面。與其他技術相比,SPDT 的材料選擇也受到很大限制,因為玻璃無法透過鑽石車削成型,而塑膠、金屬和水晶可以。 SPDT 也可用於製造玻璃和聚合物成型中使用的金屬模具。

模壓聚合物非球面鏡片

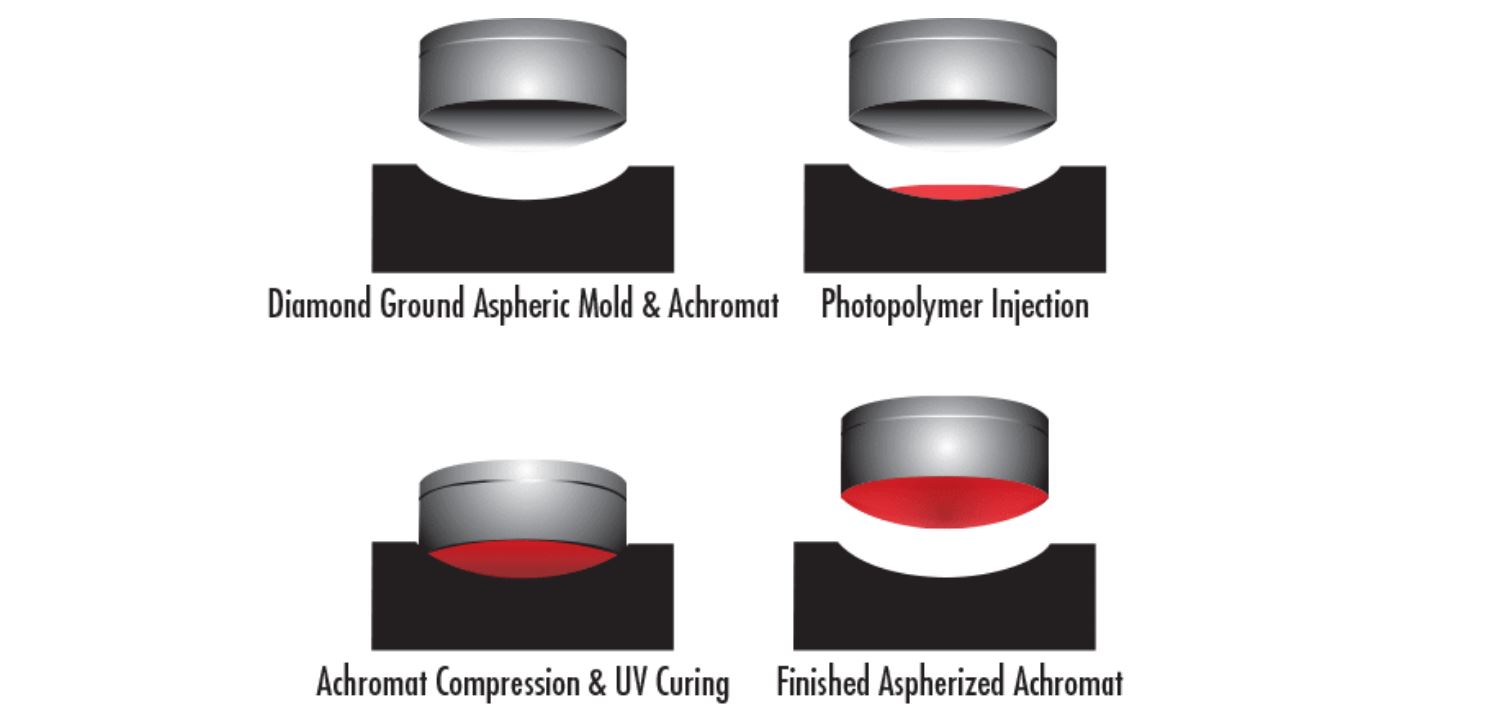

聚合物成型從標準球面開始,例如消色差透鏡,然後將其壓在非球面模具中的一層薄薄的光聚合物上,以獲得非球面的最終結果(見圖 7)。該技術對於需要額外性能且數量可以證明初始工具成本合理的大批量精密應用非常有用。聚合物成型採用 SPDT 創建的非球面模具和玻璃球面透鏡。鏡片表面和注入的聚合物被壓縮並在室溫下進行紫外線固化,以產生非球面鏡片。由於成型是在室溫下進行而不是在高溫下進行的,因此模具中產生的應力要小得多,從而降低了工具成本並使模具材料更易於製造。聚合物層的厚度是有限的,並且限制了最終形成的非球面中可以存在多少非球面偏差。這種聚合物也不像玻璃那樣耐用,因此對於暴露在惡劣環境下的表面來說,這不是理想的解決方案。

圖7:聚合物成型技術

射出成型

注塑成型可以優化零件成本、工具的複雜性和精確度。塑膠射出成型涉及將熔融的塑膠注入非球面模具中。由於塑膠不像玻璃那樣具有熱穩定性和抗壓性,因此必須經過特殊處理才能製造出可用的非球面透鏡。塑膠鏡片的抗刮性也比玻璃鏡片低。然而,塑膠鏡片具有優勢,因為它們重量輕、易於成型,並且與安裝功能整合在一起以創建單個元件。雖然光學品質塑膠的選擇有限,但成本和重量優勢將推動一些設計轉向塑膠非球面鏡片。

塑膠非球面也可以採用壓縮成型的方式形成,即將預熱的塑膠材料放置在模具的下半部分,然後將模具的上半部分向下壓,壓縮塑膠以匹配模具形狀。壓縮成型用於結構細節很重要的透鏡,例如菲涅耳透鏡和透鏡陣列。射出和壓縮成型技術可以單獨使用或組合使用。當兩者結合起來時,該技術通常被稱為壓印。

各類非球面鏡片的優勢

由於並非所有應用都需要相同的透鏡性能,因此選擇合適的非球面透鏡是一項重要的決定。需要考慮的關鍵因素包括專案時間表、整體績效要求、預算限制和預期數量。

許多應用程式可能只需要現成的非球面透鏡即可滿足,充分利用其即時可用性和直接的訂單履行功能。通常,這些標準非球面透鏡也可以透過防反射塗層或尺寸縮小進行快速簡便的修改,以滿足相當接近標準產品的要求。如果您的應用需要減少標準球面透鏡中存在的像差量,Edmund Optics ®還可以將我們的一個標準球面 PCX 透鏡改造成非球面透鏡。透過引入負圓錐常數並去除約 400 微米的材料,您最終將得到性能明顯優於原始球面透鏡的非球面透鏡。如果現成的產品不夠用,請考慮客製化非球面製造,以用於原型設計、預生產或大量應用。

| Commercial | Precision | High Precision / Laser Grade | |

| Diameter | 10 – 200mm | 10 – 200mm | 10 – 200mm |

| Diameter Tolerance | +0/-0.100mm | +0/-0.025mm | +0/-0.010mm |

| Asphere Figure Error (P - V) @ 633nm | 5λ | 1λ | λ/10 |

| Vertex Radius (Asphere) | ±0.5% | ±0.1% | ±0.05% |

| Peak Slope Error | 1μm/mm per 1mm window | 0.35μm/mm per 1mm window | 0.15μm/mm per 1mm window |

| Centering (Beam Deviation) | 3 arcmin | 1 arcmin | 0.5 arcmin |

| Center Thickness Tolerance | ±0.100mm | ±0.050mm | ±0.010mm |

| Surface Quality (Scratch Dig) | 80–50 | 40–20 | 10–5 |

| Aspheric Surface Metrology | Profilometry (2D) | Profilometry (3D) | Interferometry |

| Surface Roughness (RMS) | 3nm | 2nm | 1nm |

* 在632.8奈米波長下的1/10波長精度,受限於設計和/或量測能力

非球面的表面公差

表面精度

表面精度是衡量光學表面與設計形狀匹配程度的指標。定義表面精度和表面形狀誤差的方法有多種。根據它們在零件表面上出現的頻率,它們分為三類:形狀誤差、波紋度和表面粗糙度。

形狀誤差或不規則性通常是非球面最重要且最常見的表面規格。該規範包括低頻或較大的誤差,通常在一個部件上達到峰值的一到三倍。形狀誤差通常指定為波浪或條紋中的峰谷誤差,但也可以指定為微米的線性偏差或 RMS 偏差。

波紋度或中空間頻率誤差描述的是整個部件上以 5-100 次的頻率發生的波紋狀誤差,最常在使用小型拋光工具拋光錶面時引入。在製造球面光學元件時進行全孔徑拋光時很少發生這種情況。因此,球面透鏡中的波紋度通常被忽略,但非球面透鏡中可能需要指定波紋度。波紋度通常被定義為特定掃描長度內的斜率誤差。波紋度敏感度取決於特定應用,許多鏡頭對其並不敏感,因此,僅當公差會影響您的應用時才指定波紋度公差,這一點很重要。當增加額外的鏡頭要求時,成本可能會因增加測試而增加。

表面粗糙度或高頻誤差是衡量光滑度或光學表面拋光品質的標準。表面粗糙度會影響散射和表面承受高雷射功率的能力。為了定義表面粗糙度,描述振幅和感興趣的頻率範圍非常重要,因為測試設備的選擇可能會濾除高頻。分析表面粗糙度需要非常特殊的測試並且可能非常耗時;因此最好僅在必要時指定表面粗糙度。

半徑

半徑誤差是形狀誤差的特定子集,是指鏡頭半徑的不斷變化。這是最常見的錯誤,也是系統最容易容忍的錯誤,因為它通常會透過調整焦點位置來修正。半徑誤差可以定義為半徑相對於設計半徑(或頂點半徑)的百分比變化、半徑的線性變化或功率邊緣。透過允許更寬鬆的半徑公差可以降低透鏡的製造成本。

量測技術

需要適當的量測方法來確保非球面滿足所有要求的公差。測量表面精度或形狀誤差最常見的兩種技術是干涉測量法和輪廓測量法。

干涉法測量參考波前與從表面反射或經由光學元件傳輸的波前之間的差異。測試非球面波前比測試球面波前困難得多,因為與生成球面波前的常見做法相比,生成非球面參考波前更加困難。如果非球面與球面的偏差小於干涉儀的動態範圍,則可以使用球面參考波前來測試非球面,但對於非球面來說,這種情況很少見。

零干涉測量法是干涉測量法的一個分支,可以透過使用零透鏡或電腦產生的全像圖來完成。零透鏡是一種球面透鏡,或一組球面透鏡,其球面像差量等於標稱非球面球面的偏離量。觀察到的干擾量顯示了真實非球面和標稱表面之間的偏差。當在干涉儀的參考路徑中放置一個特殊的板時,電腦生成的全像圖(CGH)使用全像技術來產生所需的波前。零干涉法設定起來既昂貴又耗時,因為必須根據被測試的特定非球面的形狀進行仔細校準,但之後可以用於快速準確地測試許多相同的非球面。

拼接干涉法是干涉法的一個分支,其中用球面波前測試非球面的一小部分。如果與球體的偏差小於干涉儀在小區域內的動態範圍,則可以使用該區域內的球面波前進行測量。將許多小部分的測量結果拼接在一起,即可得到完整的表面地圖。縫合方法有多種,每種方法都根據將表面劃分成不同的部分而有所不同。所有縫合方法對其可測試的形狀都有限制,並且僅限於沒有拐點的表面,其中局部曲率半徑從正半徑變為負半徑。拼接干涉法比零干涉法有更快的設定時間,但由於必須測試鏡頭的多個部分,因此每個部件的測試時間比零干涉法要長。

輪廓測定法透過在表面移動探針來測量鏡片高度的變化。這通常是透過在整個表面上進行螺旋或切片來完成的,從而建立橫截面或高度的表面圖。切片通常測量速度較快,但不能提供完整的表面資訊。輪廓測量法比干涉測量法更簡單、更靈活,但準確度較低。輪廓儀可以測試的形狀的限制通常僅受零件斜率的限制,而拐點等特徵不會限制輪廓儀。輪廓儀的設定時間通常很短,但掃描時間可能會因掃描次數或掃描區域而異。

文章來源: https://www.edmundoptics.com.tw/knowledge-center/application-notes/optics/all-about-aspheric-lenses/