可調式的光環整形用於雷射焊接應用

可調式的光環整形用於雷射焊接應用

一種利用繞射元件將雷射光束整形成環形光斑的方法,具有連續可調的功率比率。

Alexander Brodsky, Natan Kaplan

通過使用環狀和中央光斑的雷射光束配置,可以實現高速雷射焊接,並且可以通過調整光環的能量和光斑的比率來優化加工。基於繞射的概念,我們提出了一種新穎且簡單用於實現標準光纖雷射的可調功率整型器。

該模組可以在中央光斑的能量從100%到0%之間進行旋轉調整,適用於單模和多模雷射源,體積非常小(長度不到20mm),並具有被動繞射元件的高雷射損害閾值(LDT)。這個概念消除了需要特殊環型光纖的需求,使雷射焊接頭的設計更加簡單。

為什麼雷射焊接需要光點加環形光束

雷射焊接是汽車、船舶建造、電池組裝等眾多工業生產中廣泛使用的技術。 在雷射焊接應用中,焊接速度成為發展的重要考量。舉例來說,雷射焊接在電動車市場應用不增長,雷射被用來焊接電池接觸點,更快速的焊接可以實現更高的產量

讓電池生產因提高了生產效率而將低成本,另一個例子是汽車工業對於高功率雷射焊接需求不斷增加,因為燃料效率要求促使製造商更多使用鋁和先進材料,需要對門、外掛部件、超高強度鋼零件和鋁質車體框架進行雷射焊接。

受惠於高功率近紅外光纖雷射發展,雷射源的成本下降,使用高功率可讓雷射焊接的速度加快,現在雷射功率已經不再是限制速度的原因,相反的人們發現雷射焊接速度受到各種物理現象的限制,這些現象在高速焊接下變得更加重要,例如飛濺、凸起和焊縫孔隙率的增加。

研究表明,當使用特殊的光型分布時,這些現象明顯的減少,該分布由一個中央光斑和一個環型圍繞其功率之間具有一定的比例。

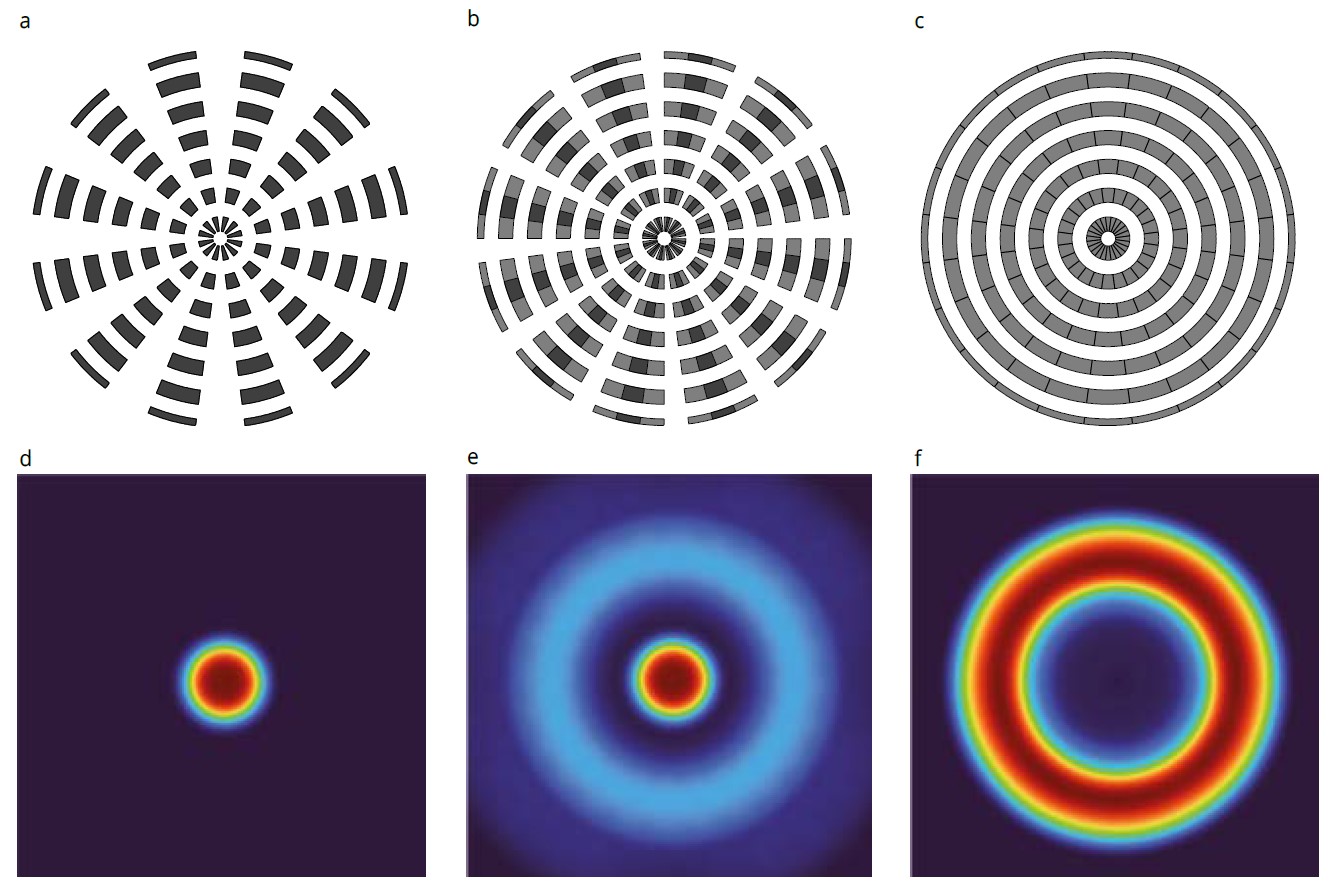

圖1上排顯示了兩個二進制DOE之間相對旋轉方向的3個位置(a、b和c):分別為0度、7.5度和15度。下排顯示了與上排的每個旋轉方向相關的強度分佈:所有功率都集中在中央光斑(d),所有功率都集中在環狀區域(f),一個中間位置,其中一些功率在中央光斑,一些功率在周圍的環狀區域(e)。(來源:Holo/Or)

圖1上排顯示了兩個二進制DOE之間相對旋轉方向的3個位置(a、b和c):分別為0度、7.5度和15度。下排顯示了與上排的每個旋轉方向相關的強度分佈:所有功率都集中在中央光斑(d),所有功率都集中在環狀區域(f),一個中間位置,其中一些功率在中央光斑,一些功率在周圍的環狀區域(e)。(來源:Holo/Or)

中央光斑和周圍的環狀區域。不同的焊接工藝參數(例如金屬厚度、金屬類型和幾何形狀)需要不同的比例,以實現高速焊接的最佳參數。因此,能夠提供受控的、可調節的功率成型比例的解決方案對於許多系統整合商是一大優勢。

基於光纖的環形和點狀可調成形解決方案:優勢與限制

生成環形和中心光點分布最常用的方法是使用具有雙核或三核的特殊多模光纖。 中央核心被一個或兩個同心圓環狀核心包圍。 每個核心的雷射功率可以分別設定,從而實現中央光點和周圍環型的可調功率。然後,光纖輸出直接打到工作平面上,實現所需的光斑形狀。

這種可調光斑分布的光纖雷射器已經由高功率(>1 kW)光纖雷射源市場中的大多數領先公司推出,包括Trumpf、Coherent、IPG、nLight等。

這些光纖雷射源的主要優勢之一是無需外部成形光學元件。 整個成形過程在光纖雷射源進行並控制。 只需將光纖聚焦鏡插入加工頭中,即可開始使用具有電腦控制且實時可調的光強度分布的光束,實現快速、無缺陷的焊接。

然而,使用該方法的光纖可調環形解決方案存在一些問題,使其變得不太理想:

首先,與常規的多模高功率光纖雷射器相比,這種雷射系統具有額外的複雜性和高成本。其次,這些光纖的高數值孔徑(NA)意味著必須使用特殊的聚焦鏡,通常需要比當今光纖雷射器所使用的標準焊接光學元件更大的光學元件。最後,中央光斑與環的比率通常受到限制。為了在焊接光斑中獲得更多功率,必須增加環內的功率,因為它們是相互關聯的。

中央核心只能支持最多<6 - 8 kW的功率。這意味著,除非使用客製化的光纖核心,否則無法使用高度有用的配置,其中大部分功率進入中央光斑,只有一小部分功率進入環。

在這篇文章中,我們描述了一種替代的基於光纖的環形和點狀成形方法,該方法允許在保持相對簡單、成本效益和直接的光學概念的同時,完全調整功率比例。這種方法基於繞射光學,包括在系統中添加一個外部光學模組。我們的方法為已經擁有多千瓦級光纖雷射器並希望通過新功能升級其焊接系統的雷射系統整合商提供了一個很好的解決方案,我們相信,使用我們建議的整形模組所呈現的優勢,將會超越增加另一個元件的不利因素,我們將在本文中進一步闡述這些優勢。

一種可調式環形和點狀成形的繞射方法

這種繞射成形方案由兩個相同的二進制繞射元件組成,也稱為相位板,它們位於同一光學軸上。每個元件的圓形透明孔徑被分成偶數個方位分段。一半的分段只是透明的區域,而另一半的光學功能是具有等效於π弧度的二進制繞射Axicon的步階高度。

通過將其中一個相位板與另一個相位板進行旋轉,可以調整環形和中央光斑之間的功率比。在兩個相位板之間的旋轉角度為零的情況下,如圖1a所示,圖案區域重疊,導致光經過這些區域的相位延遲為2π。實際上,這意味著總相位為零,雷射束不受影響,結果將100%的能量傳送到中央光斑。

在旋轉角度為完整分段的情況下,如圖1c所示,各分段沒有重疊,產生的相位是二進制繞射Axicon的相位,從而在中央光斑中不生成任何功率,僅生成環形光斑。

兩種條件之間的中間旋轉狀態導致一部分能量轉移到環形光斑,而其餘部分轉移到中央光斑,這是由旋轉角度決定的連續可調比例。圖1b展示了這種狀態的一個例子。

中央光斑和環形光斑中的能量的整體傳輸效率不斷變化,從僅中央光斑時的約100%,到僅環形光斑時的約80%。效率損失轉移到較高的繞射傳輸階數,並出現在較高角度處的二階環形光斑。

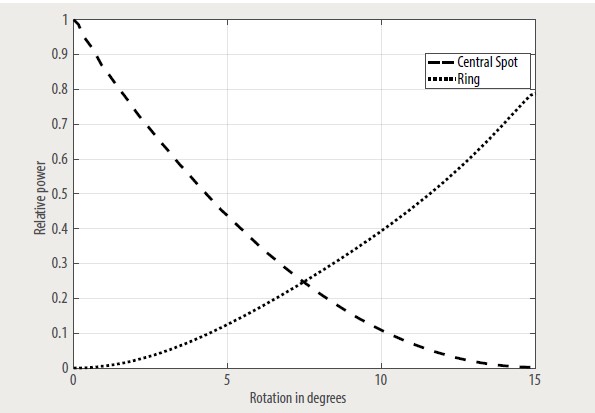

圖2 中心光斑和周圍環的相對功率與兩個二元 DOE 之間相對旋轉角度的函數關係圖。 (來源: Holo/Or)

圖2 中心光斑和周圍環的相對功率與兩個二元 DOE 之間相對旋轉角度的函數關係圖。 (來源: Holo/Or)

整個變化範圍在等於單個角分段的旋轉角度下發生,本文中為15度,並且是周期性的(即繼續旋轉會再次以相同的方式改變比例)。中央光斑中的功率變化如圖2所示,根據旋轉角度的非線性依賴性。

可調式繞射環形成形方法的優勢,這種基於繞射的方法在今天市場上的基於光纖的解決方案相比,具有許多優勢。它可以實現對於中央光斑和環形光斑之間功率比例的全程可控制,而基於光纖的解決方案則具有更有限的可調性。

由於這個概念的簡單性,這個模組可以適應大尺寸的光束(15-22毫米直徑),通常是數千瓦雷射器所使用的。光學元件可以容易買到的手動或電動旋轉支架上,以創建一個光學模組。

這樣的模組可以放置在雷射聚焦鏡之後的光學軸上,甚至更好的是直接放在進入雷射頭或掃描系統的入口處。這些配置可以保持焊接光學系統與標準多模光纖雷射器相同,無需考慮較大的數值孔徑(NA)和所需的更大更昂貴的光學元件,就像環形模式光纖雷射器的情況一樣。

調整的全範圍只需幾毫秒,使用電動旋轉台,這使得在需要時可以在加工過程中進行強度調整。然而,在一般情況下,功率比例的可調性只在焊接過程優化階段非常重要。一旦過程參數被定義,可調式的環形和中央光斑成形模組可以被一個帶有特定焊接過程所需功率比例的單一主動繞射元件(DOE)所取代,這個比例被證明是最適合特定焊接過程的,這樣更加緊湊且具有成本效益的成形解決方案。

變焦的繞射方法的另一個好處是能夠與單模雷射器一起工作。不同於環形芯光纖雷射器,其中環形始終是多模的,因此無法以合理的數值孔徑(NA)將環形聚焦成小光斑,繞射模組使得能夠形成具有環形和中央強度形狀的小整體光斑,同時仍然提供可調節的比例。對於使用單模入射光進行微細焊接,這種能力尤其有用,因為通常過程速度的限制因素不是單模光纖功率,而是由於轉移部分雷射功率到光斑周圍的環形區域可以減少一些凸起、多孔性和其他問題。

最後,繞射解決方案的環形角度對輸入光束大小不敏感,因此在成形方面提供更多靈活性。這是因為環形直徑是恆定的,但其厚度和中央光斑大小可以通過在聚光器之後應用可變望遠鏡或使用不同的聚光器來修改。這與基於光纖的環形成形相反,其中環形的厚度與中央光斑固定,因為基本上只是將光纖的幾何形狀成像到工作平面上。

正如我們在本文中所描述的,基於繞射的環形成形模組在成形方面相對於環形光纖雷射器提供了多重優勢,同時又簡單、低成本且堅固可靠。

文章來源: https://onlinelibrary.wiley.com/doi/epdf/10.1002/phvs.202100046